江苏省制造业规模全国最大,产业数字化需求巨大、空间巨大、潜力巨大,这是我省发展数字经济的最大优势所在,也是发展实体经济、实现产业转型升级的迫切需要。

5月17日召开的全省数字经济发展推进会议提出,要加快促进数字与产业深度融合,努力建设“数实融合第一省”。这一目标如何实现?记者对工业企业、相关部门、行业专家进行采访。

探典型

常州润邦模塑科技有限公司生产车间内,从五金上料到网布模切,再到分穴摆盘、视觉检测……组建手机扬声器的每一个步骤都由机器人精准“掌控”,在50倍显微镜下仍保持标准精度,10道工序一气呵成,7秒内8个产品下线。

该企业位于常州市新北区罗溪镇,专注生产精密注塑模具,鲜少出现在大众视野,却在实施“智改数转”后成为电声行业龙头歌尔股份唯一的战略供应商,代加工苹果手机声学器件。

“这都是市场逼出来的!”当家人梁军回忆说,因生产设备老旧、自动化水平低,企业曾被无情踢出局,失去好不容易争取来的客户。

“躺平”没有出路,传统企业只有通过提升智能化水平,才能突出重围。梁军痛定思痛,2017年投入1400万元引进首批20台先进设备;紧接着再投入300万元,为每台设备安装协作机器人。

自动化车间只是第一步。软件技术出身的刘英杰加盟企业,担任运营部副总经理。他的任务是——能靠系统约束的管理,不依靠人;能靠机器采集的数据,不用Excel表格。

如今走进生产车间,大屏幕上所有设备生产状态、模具号、生产周期、生产计划等核心数据一目了然。“导入MES系统、ERP系统,品控管理实现可视化。”刘英杰说,计划员不用跑车间,在办公室就可以掌握生产情况。随手拿起刚刚下线的产品,扫描二维码,手机页面逐一显示生产数据,实现人、机、料、法、环、测每个环节可追溯。“任意一件产品出现质量问题,都能找到根源,以此提高生产质量及效率。”刘英杰说。

“嘀嘀嘀”警报声响起,原来是因为未按照标准设定时间注塑开合,设备第一时间停转报警。刘英杰介绍说,经过6个月技术攻关,车间60台生产设备全部联网,每台设备生产数据实现可视化,员工根据屏幕数据,及时上料收料。从生产简单塑件到五金组件,难度不断加大,但为每个环节输入设定值,机器24小时标准化生产,不仅产品质量稳定,作业人员还减少三分之二。

企业“智改数转”后迎来生机,2020年一举拿下苹果手机代加工订单。企业产值从2015年不到2000万元,2019年攀升至8000万元,到2021年实现1.2亿元。

“现在年轻人不愿进工厂,甚至上市企业也会面临招工难,人力成本不断提高。”梁军认为,“智改数转”的本质是管理创新,用机器代替双手,减少人力成本;生产数据可视化,也降低了沟通成本。尽管受疫情冲击,但企业抵御风险能力明显增强。“今年产值有望突破2亿元。”梁军满怀信心。

寻路径

常州润邦科技这样小而精企业的崛起,展现了产业数字化蕴藏的巨大潜力。

产业数字化,即推动数字经济与实体经济融合,利用数字技术对传统产业进行升级改造。值得注意的是,数字化转型是一场事关长远、考验耐力的“马拉松”,着眼的不仅是立竿见影的业绩增长,还可在新一轮产业革命大背景下构筑企业竞争新优势。而“智改数转”正是这场“马拉松”的第一赛段。

“加快促进数字与产业深度融合,我们把‘智改数转’作为重要抓手。”常州市工信局局长严德群表示,常州致力于打造“国际化智造名城”,不断优化数字经济产业布局,通过实施企业上云上平台、智能制造免费诊断、应用场景方案推广、智能化技改、龙头企业示范引领五大行动,统筹推进“智改数转”。

放眼全省,各地纷纷探索以“智改数转”为重点的产业数字化路径。苏州创新推出技改贴息、免费诊断等政策措施,实施“智改数转”项目超万个;无锡出台两轮智能制造三年行动计划,开展“十百千万”工程,国家级智能制造标杆企业数全国第一;南通加快工业互联网建设,建成电子信息、船舶海工和高端纺织行业二级节点……

去年以来,我省新培育国家级特色专业型工业互联网平台12个,省级工业互联网标杆工厂40家,新增省级智能制造示范车间332个……产业数字化转型步伐不断加快。

然而,在产业转型过程中,云制造先导中心、数字化转型数据中心的数量还不够,“智改数转”服务体系还待完善、基础能力还待强化,还需要继续加大创新突破力度,政策再加码、转型再加速。

出建议

省社科院区域现代化研究院副院长、垠坤长三角产业创新研究院首席专家丁宏:

数字经济是江苏转型发展的关键增量,而推动产业数字化转型,促进数字经济和实体经济深度融合是江苏推动数字经济创新发展的主战场,也是符合江苏省情、凸显江苏优势,建设“数实融合第一省”的关键路径。

当前江苏全面开展的“智改数转”工程,就是要通过推动企业上云上平台,不断提高设备的智能化改造和系统的数字化转型水平,打造数据驱动的创新应用场景,从而实现产业经济的全面升级和高质量发展。

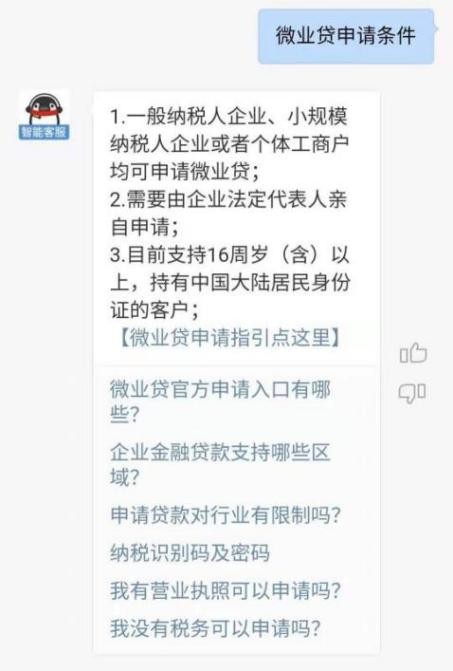

如何深入推动“智改数转”?一是以“技术突破+标准引领”为突破口,塑造产业升级的关键动力。结合我省重点制造业集群,选择与数字技术易于结合的细分领域重点攻关,探索建立产业数字化技术标准体系,破解传统产业与数字技术融合困难的“堵点”,打通产业数字化转型的“最后一百米”。二是以“智能制造+工业互联网”为抓手,释放数字化转型的强大势能。引导和支持企业加大技术改造和设备更新力度,发展网络化、数字化、智能化的制造技术,构建更加丰富的工业互联网生态,全面提升产业链供应链的融通协同水平。三是以“思维引领+政策支持”为保障,破解数字化转型瓶颈。“智改数转”成功的关键在于发动企业的主动性积极性,要强化惠企政策激励引导,进一步加强融资服务创新支持,降低企业数字化转型门槛和成本,让企业吃下“定心丸”,打消“不愿转、不敢转、不会转”的顾虑。