4月7日上午9时58分,经过800多个日夜,中国首台采用自主技术和多项国产核心部件设计制造的超大直径盾构机“振兴号”,成功贯通近3千米的南京和燕路过江通道右线。至此,该项目隧道实现双线全线贯通,为年底建成奠定坚实的基础。

以钱七虎为组长,5位中国工程院院士和业内16名专家组成的南京过江隧道技术专家组一致认为,和燕路过江通道是目前国内在建穿越长江最复杂、最困难的大直径隧道。

解决隧道漏水世界性难题

和燕路过江通道分为左右两条盾构隧道,右线盾构隧道全长2976米,隧道施工具有“高”“薄”“险”的特点。“高”是指施工水压高达0.79兆帕,相当于一个指甲盖大小承受7.9公斤的重量;隧道覆土“薄”,盾构下穿新生河,最小覆土仅5.97米,在江中最低点的覆土厚度也仅有10.25米;“险”是指施工地质极其复杂,土岩复合地层掘进距离长达约1865米,并还要穿越5条断裂带,为国内超大直径盾构隧道之最。

“十隧九漏”,渗漏水现象是困扰世界盾构隧道施工的技术难题。渗漏水不仅影响隧道施工正常进行,增加施工成本,如果处置不当,还会增加隧道运营期的安全风险。

管片上浮问题和拼装水平直接影响管片拼接质量,极易导致渗漏发生,为此中交天和采取了针对措施,采用增加配重的方式将管片的上浮力与配重产生的重力保持住了动态的平衡;在上软下硬地层掘进时,采用提高刀盘转速、降低掘进速度、加强沉降监测等方式控制施工;在穿越断裂带时,采用预先对断裂带注浆加固、优化掘进参数等方式控制风险源;在岩溶段,配备超前探测与超前注浆系统,具备超前探测和处理溶洞的功能等。

与进口盾构机不同,“振兴号”在功能设计、运输方式等方面都作出了自主创新。不止于此,在“振兴号”的“心脏”——主驱动上,通过装设球铰轴承保证主驱动在复杂施工环境下,除伸缩功能外,还能进行摆动等,增强了盾构机对于江底复杂施工环境的适应能力。“振兴号”不仅实现了长2976米隧道管片错边量均控制在2—3毫米,远低于12毫米的行业标准,还创造了盾构施工隧道14万平方米“滴水不漏”的先例。

掘进近3千米 偏差不到1厘米

盾构机宛如穿行地下、吞石吐泥的巨龙,刀具就是它的牙齿,对隧道的顺利贯通至关重要,特别是在超大直径盾构机穿江过海的过程中。

“振兴号”刀盘直径15.03米,总长135米,重达4000吨,应用了常压换刀装置、刀盘伸缩摆动装置等国产核心部件。

“振兴号”世界范围内首次采用超大直径盾构超长不换刀技术及刀具全状态监测系统。超大直径盾构超长不换刀技术不仅可为中国盾构节约以亿计的成本,还降低了因换刀而导致的隧道坍塌和人身伤害风险。在上软下硬的砂卵石地层,同等地质条件下,超大直径盾构机200米左右就需要更换刀具。“振兴号”施工中连续掘进了1500米而未换刀。在掘进到800米时,刀具最大磨损量仅5毫米,刀具允许磨损量是50毫米;掘进到1500米时,刀具最大磨损量仅9毫米。

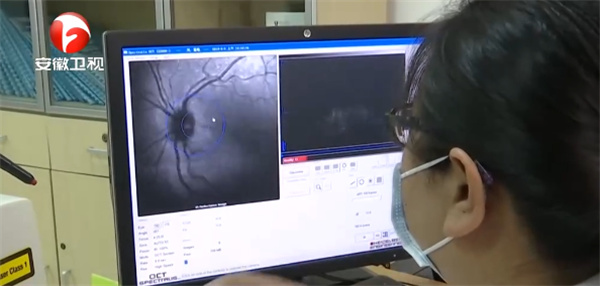

刀具全状态监测系统,盾构机进入不同地质层,面对不同掘进环境,技术人员通过刀具全状态监测系统及时观察不同特点的46把刀具,防止因刀具异常磨损导致掘进偏离等。截至目前,掘进了2976米与设计图纸相比线路偏差也不到1厘米,均达到了令人惊叹的水准。

(受访者供图)