(相关资料图)

(相关资料图)

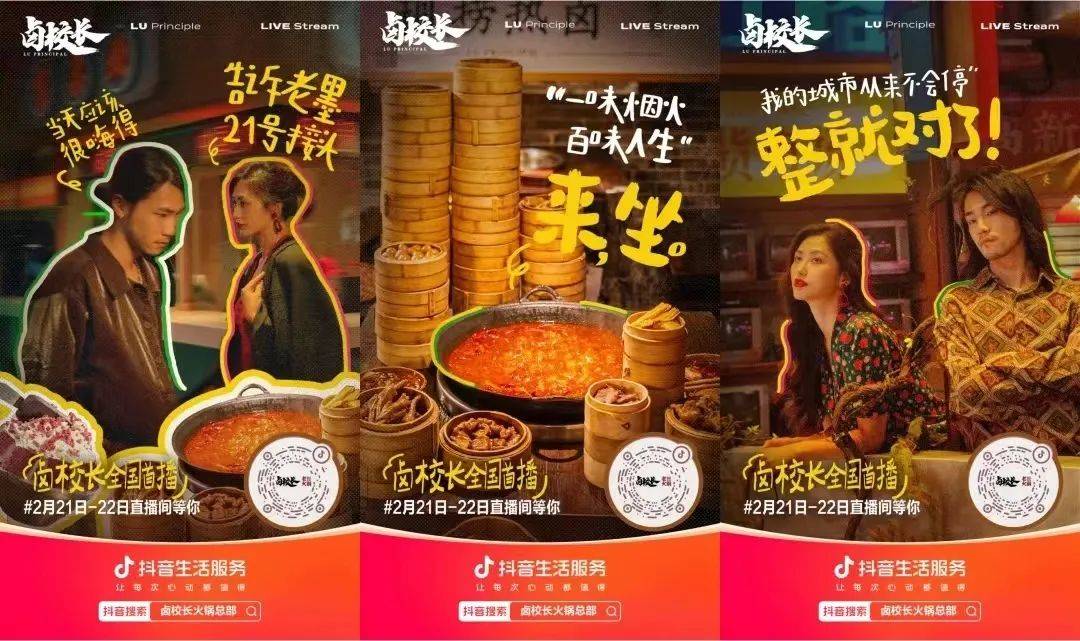

4月17日,由南方电网公司自主研发的国内首批直流干式电容器在昆柳龙直流工程龙门换流站正式投运。这标志着我国直流输电工程的又一核心部件全面实现国产化,是我国电力技术装备的一项重大技术突破。

“这是国内首次实现直流干式电容器国产化样机的示范应用,是公司作为产业链链长牵头产业链各单位协同创新的一次重大实践。”南方电网公司重大项目总监、攻关项目负责人李庆江表示。

由南方电网公司自主研发的国内首批直流干式电容器正式投运。许建军 摄

“直流干式电容器是整个直流工程‘心脏’——换流阀的核心组成部件,相当于一个小型‘蓄水池’,为‘心脏’的每一次平稳跳动起到储能、调节的作用。”李庆江介绍。

自2011年国内首个柔性直流输电示范工程投运以来,国内使用的直流干式电容器大部分依赖整机进口。“这导致了设备价格高、供货周期长、售后服务难、随时面临断供风险等一系列问题,直流干式电容器成为我国电力工业亟须解决的‘卡脖子’难题。”南方电网科学研究院院长、攻关项目技术负责人蔡希鹏表示。

2019年,南方电网公司牵头组建涵盖石油化工、薄膜加工、设备制造、试验测试、生产运行全产业链多学科融合的技术攻关团队,历时4年完成了直流干式电容器从基础原材料开发到整机制造的全国产化攻关。

团队4年间试产了10批次粒料,成功解决了国产粒料灰分超标、薄膜击穿电压低等一系列技术难题,生产出性能优异、经济性良好、具备量产条件的5.8微米薄膜产品,并于2022年7月研制出第一批电容器样机,全面完成了从基础原材料生产到整机制造的全国产化研制工作。今年2月,团队共同研发的“电工用聚丙烯粒料”“电容器用聚丙烯薄膜”“全国产化柔性直流输电换流阀用干式电容器”等产品顺利通过中国机械工业联合会鉴定。

本次挂网试运行采用了两家电容器制造企业加工生产的样机,验证了国产材料采用两种设计方案在不同生产线上的适应性,已有多家电容器制造企业同步应用国产聚丙烯粒料及薄膜。设备的大规模推广应用将降低直流干式电容器采购成本约20%,以龙门换流站为例,电容器如果全部换成国产化设备,一个站就能够节省成本5000万元以上。

中国工程院院士、南方电网公司首席科学家饶宏表示,直流干式电容器国产化样机的示范应用,实现了这一重要的电工装备从化工原料到电工材料、再到电气设备全产业链的贯通,打破了国外企业对高端绝缘材料源头的垄断,进一步强化了企业创新的主体地位,推动了相关产业走自力更生的发展之路,对国家的自主创新和行业的高质量发展具有重要意义。