11月15日至16日,二十国集团(G20)领导人第十七次峰会在印度尼西亚巴厘岛召开。备受瞩目的雅万高铁将于G20峰会期间测试运行。科技日报记者了解到,雅万高铁重点工程1号隧道由我国出口海外最大直径盾构机完成盾构施工,成为“中国制造”擦亮“中国高铁”的亮丽名片。

(相关资料图)

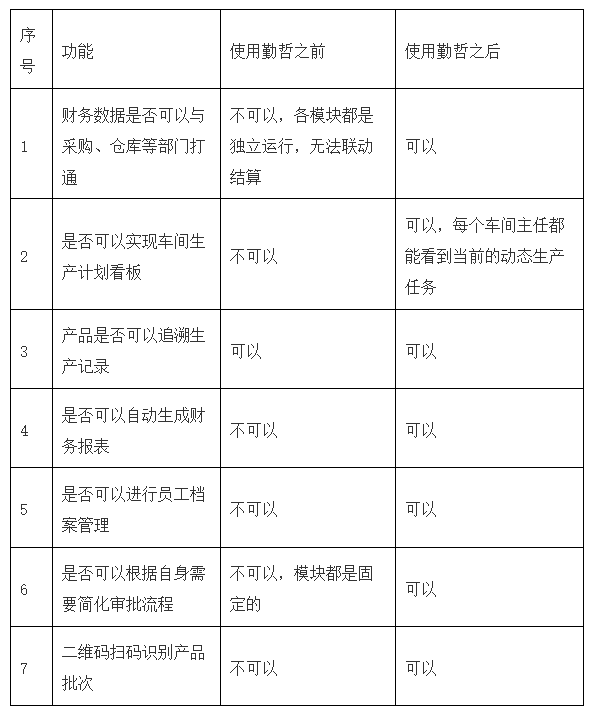

(相关资料图)

雅万高铁是一条连接印度尼西亚首都雅加达和第四大城市万隆的高速铁路,是东南亚地区首条高速铁路,全长142公里,设计时速350公里。项目建成通车后,雅加达至万隆的通行时间将由现在的3个多小时缩短至40分钟。

雅万高铁1号隧道盾构机下线

应用多项世界首创技术

雅万高铁是中国高铁从技术标准、勘察设计、工程施工、装备制造,到物资供应、运营管理和人才培训等全方位整体走出去的“第一单”,实现了中国高铁首次全系统、全要素、全产业链走出国门。其中,1号隧道所用的盾构机装备由中交天和自主设计研发并制造。

雅万高铁1号隧道全长1885米,最大埋深26米,是整个项目建设的“咽喉”工程,2020年11月24日顺利贯通,这是中国企业在海外承建的首条高铁盾构隧道。该隧道掘进采用中交天和自主研发的盾构机,刀盘直径13.19米,是当时东南亚地区最大直径的泥水加压平衡盾构机。

1号隧道地质状况复杂,隧道还下穿构筑物密集区、高速公路及其互通匝道,并侧穿两座建筑等,施工难度及风险极高。

面对恶劣的施工环境,中交天和设计的泥水平衡盾构机刀盘直径13.19米、长约101米、重2600余吨,应用了沉降控制、分层逆洗、超大直径盾构机超长距离掘进不换刀、刀具磨损实时监测等多项世界先进技术,其中超大直径盾构机超长距离掘进不换刀、刀具磨损实时监测技术为世界首创技术。

路面沉降与刀具磨损实现毫米级突破

盾构机在隧道第55环至80环的掘进区间,要下穿轻轨改线段;在98环至234环要下穿高速公路。为防止路面塌陷或断裂,盾构机隧道施工必须将沉降控制在厘米级,最终实现路面最大沉降控制在毫米级,这在超大直径盾构机施工史上属于首次。

盾构机宛如穿行地下、吞石吐泥的巨龙,刀具就是它的牙齿,对隧道的顺利贯通至关重要。当时,其他超大直径盾构机在类似地层中掘进到200米左右时,刀具磨损量就会达到50毫米,并需要更换刀具,而该盾构机在1号隧道共掘进1469米,刀具实际最大磨损量仅35毫米。

项目团队还创造了单月掘进320米的纪录,并培养了百余名盾构技术人员。

智能化无人盾构机即将诞生

近年来,中交天和在国产盾构机的设计研发、生产制造和掘进技术等方面不断创新突破,实现了中国超大直径盾构机从跟跑、并跑到领跑的跨越式发展。中交天和生产制造的“天和号”盾构机成为中国首台自主生产制造的超大直径盾构机;自主研发制造的雅万高铁1号隧道超大直径盾构机,成为中国出口海外最大直径盾构机;自主研制的我国直径最大、性能最先进的泥水平衡盾构机“聚力一号”正在江苏江阴靖江过江通道施工……

为早日打通国产盾构机全国产化的“最后一公里”,实现超大直径主轴承的自主可控及成果产业化,补齐中国盾构行业的主轴承产业链,中交天和与中科院相关院所就超大直径轴承开展了进一步强强联合、深化研究,并在前期联合攻关中,已在材料、工艺、制造、性能等方面取得了突破性成果。

“在城市深邃的地下,无须工程师人工决策、手动操作,重达数千吨、长达百米以上的盾构机能够通过‘人工智能’,在无人驾驶的情况下,自动挖掘出一条条地铁、公路、高铁等隧道。”中交天和副总经理、总工程师周骏告诉记者,智能化是未来盾构机发展走向。

负责无人化掘进盾构机研究的吴志洋介绍,要实现盾构机无人化掘进,就必须掌握盾构机自主巡航技术和管片智能化技术。中交天和自主研发的地铁隧道用6米级盾构机无人化掘进盾构机及15米级无人化拼装盾构机已实验成功并取得良好应用效果。预计2023年下半年将实现盾构自主掘进、自主拼装一体化,率先迈入盾构机掘进无人化时代。

(图片由受访者提供)